Глава VIII. Технология изготовления плетеных изделий

Производственный процесс изготовления плетеных изделий складывается из последовательного выполнения ряда операций: технологических, вспомогательных, транспортных и контроля. Он начинается с заготовки (доставки) сырья и заканчивается сдачей плетеных изделий на склад.

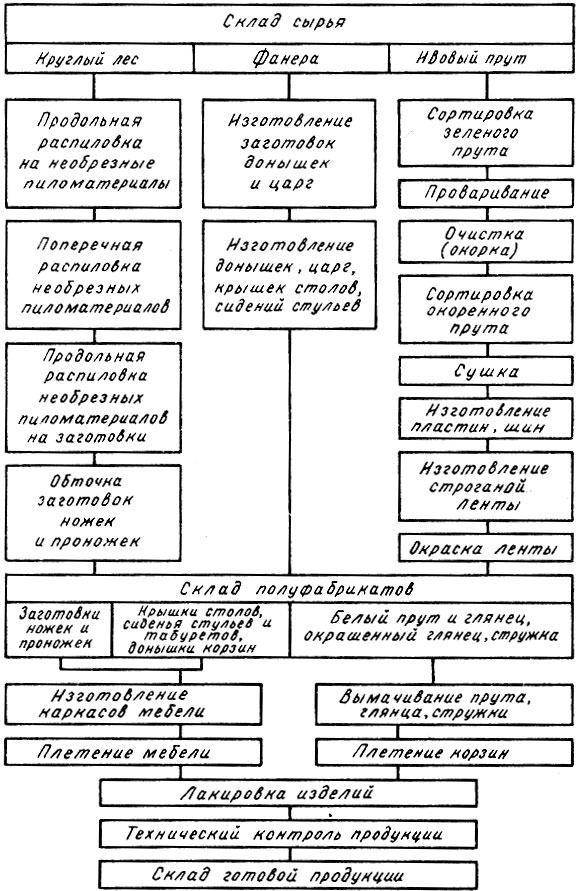

Технологический процесс является составной частью производственного, его основой. Он складывается из совокупности тех операций, которые необходимы для получения продукта заданного качества (рис. 5).

Рис. 5. Схема производственного и технологического процессов изготовления плетеных изделий

Технологический процесс изготовления плетеных изделий можно разделить на ряд этапов.

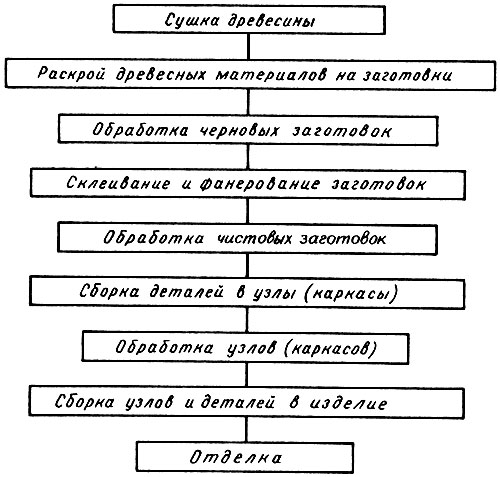

Изготовление узлов и деталей из древесных материалов. В лозоплетении в качестве комплектующих или составляющих часто используются узлы и детали из пиломатериалов хвойных и лиственных пород, древесностружечных, древесноволокнистых или столярных плит, фанеры клееной, шпона лущеного и строганого, гнутые и гнутоклееные заготовки. Общая схема технологического процесса их изготовления изображена на рис. 6.

Рис. 6. Общая схема технологического процесса изготовления узлов и деталей из древесных материалов

Древесные материалы, применяемые в лозоплетении, в обязательном порядке перед обработкой должны пройти процесс сушки.

Механическая обработка древесных материалов на станках обычно начинается с раскроя, т. е. резания досок, фанеры, древесностружечных (ДСП) или древесноволокнистых (ДВП) плит и других материалов на отрезки определенных размеров, из которых путем строгания, фрезерования, обточки и других операций могут быть получены нужные детали. Такие отрезки называют черновыми заготовками деталей.

Последовательность первых стадий технологического процесса (сушки и раскроя) может быть различной. Возможна сначала сушка древесных материалов, а затем раскрой их и, наоборот, сначала раскрой, а затем сушка заготовок. Раскроенные заготовки проходят две стадии механической обработки. На первой стадии заготовки строгают с четырех сторон или обтачивают и оторцовывают для придания правильной геометрической формы и точных размеров. Эту стадию обработки называют механической обработкой черновых заготовок. В результате ее выполнения получают чистовые заготовки.

Вторая стадия обработки заготовок заключается в нарезании шипов, проушин, в сверлении отверстий, выборке гнезд, шлифовании и т. д. Эту стадию называют механической обработкой чистовых заготовок. В результате ее выполнения получают готовые детали, заданные чертежами или по утвержденному образцу.

Такая последовательность превращения заготовок в детали необходима потому, что только на заготовках с обработанными поверхностями и заготовках, имеющих точные размеры, могут быть точно нарезаны шипы, высверлены отверстия, гнезда и т. п. Все это относится только к цельным деталям.

Составные же (склеенные) или фанерованные детали проходят еще одну стадию-склеивание или фанерование, а затем окончательную механическую обработку.

Готовые детали собирают в узлы: замки, щиты, каркасы и т. д. Такие узлы, прежде чем собирать в изделие, обрабатывают на станках для устранения провесов, выверки размеров и, если нужно, сверления гнезд, отборки профилей и т. д.

Последовательность дальнейших стадий технологического процесса может быть различной. Сначала возможна сборка подготовленных узлов в изделие, а затем отделка собранного изделия и, наоборот, сначала отделка узлов и деталей, а затем уже сборка их в изделие, как это показано на схеме.

Отдельным технологическим процессом является гнутье криволинейных деталей из древесных материалов.

Технология гнутья. Технологический процесс гнутья древесины состоит из гидротермической обработки, гнутья и сушки изогнутых деталей. Различают гнутье после гидротермической обработки черновых заготовок и частично обработанных материалов.

Заготовка материала. Раскрой лесоматериалов на заготовки для гнутья осуществляют на круглопильных станках или путем раскалывания отрезков кряжей. Колотая заготовка имеет наименьший процент брака и отличается высоким качеством получаемых деталей. Недостатком данного метода является низкий выход заготовок и большая трудоемкость этой операции, выполняемой, как правило, вручную. Поэтому при массовом производстве гнутых заготовок пользуются способом выпиливания.

Заготовки необходимо вырезать только из вполне здоровой древесины, не допуская отклонений направления волокон от оси бруска более чем на 5-10°.

При обычных способах гнутья в заготовках совершенно не допускаются сучки. В то же время в заготовках для гнутья с одновременным прессованием сучки допускаются в довольно больших пределах, что резко увеличивает выход заготовок. Выкраивать, выкалывать заготовки следует с учетом припусков на последующую обработку деталей, а для гнутья с одновременным прессованием, кроме припусков на механическую обработку, должны предусматриваться припуски на у прессовку поперек волокон.

Величина упрессовки зависит от породы древесины и колеблется от 20 до 50%.

Гидротермическая обработка. В обычном состоянии, а тем более в сухом, древесина обладает определенной упругостью и гнутью практически не поддается. Пластичность ее значительно повышается при нагреве во влажном состоянии. Это объясняется тем, что часть веществ, входящих в состав клеток древесины, при нагревании во влажной среде переходит в коллоидный раствор, в результате чего повышается способность клеток, а следовательно, и всей древесины к деформации. Если деформированную влажную древесину высушить, то находившиеся в растворенном состоянии коллоидные вещества затвердевают и сохраняют приданную древесине форму.

Гидротермическую обработку чаще всего осуществляют путем пропаривания или проваривания древесины в горячей воде.

На организованных производствах гнутых и гнутопрессованных заготовок пропаривание древесины в атмосфере насыщенного пара получило значительно большее применение, чем проваривание. Это объясняется тем, что пропаривание позволяет нагревать древесину до нужной температуры, очень мало изменяя ее влажность, причем древесина с начальной влажностью ниже точки насыщения волокон повышает свою влажность, а древесина влажностью 50-60% и выше несколько подсушивается.

Путем предварительного подсушивания или увлажнения (вымачивания в воде) и затем пропаривания можно регулировать влажность древесины и получать ее всегда близкой к оптимальной для гнутья, т. е. около 25-30%.

Для пропаривания чаще всего пользуются насыщенным паром низкого давления (около 0,3-0,7 ат), что соответствует температуре пара 103-107 °С. Применение пара более высоких давлений сокращает сроки пропаривания, но требует более сложного оборудования.

Заготовки цельной древесины пропаривают в специальных пропарочных котлах, представляющих собой стальные, горизонтально расположенные барабаны небольшой вместимости.

Длина барабана должна быть на несколько сантиметров больше длины пропариваемых деталей. Пропарочный котел делают небольшого диаметра с расчетом на закладку такого количества брусьев, которые могут быть переработаны за 30-40 мин. При большей загрузке удлиняется время переработки, древесина охлаждается и соответственно ухудшаются условия гнутья. Поэтому выгоднее иметь несколько малых котлов, чем один большой. Продолжительность пропаривания зависит от размеров заготовок, их влажности и породы древесины.

Укладывать бруски в пропарочную камеру рекомендуется с учетом положения бруска при гнутье, т. е. так, чтобы стороны бруска, примыкающие к шине и шаблону, хорошо омывались паром; боковые же поверхности могут примыкать друг к другу.

Гидротермической обработке при гнутье на малые радиусы можно подвергать и клееную фанеру.

Гнутье. Способы гнутья древесных материалов и применяемое для этих целей оборудование могут быть разнообразными, но во всех случаях используется шаблон, определяющий форму изгиба детали.

Применяемые для гнутья массивных брусков гну- тарные станки можно разделить на два типа: станки для гнутья на полную окружность и станки для гнутья на неполную окружность.

Во всех случаях и на любом оборудовании важно, чтобы заготовки, вынутые из пропарочных или варочных котлов, подвергались гнутью немедленно.

При гнутье заготовок твердых лиственных пород (дуб, граб, ясень, ильм) желательно, чтобы расположение годичных слоев совпадало с плоскостью изгиба, т. е. чтобы тангентальный распил приходился на боковые стороны бруска или отклонялся в пределах 45°. Расположение годичных слоев перпендикулярно плоскости изгиба вызывает появление складок на согнутой стороне.

При гнутье с одновременным прессованием положение деталей следует выбирать таким, чтобы пороки древесины располагались по возможности в растянутой и нейтральной части деталей, и, наоборот, при гнутье без прессования и особенно при гнутье без шины растягиваемая поверхность должна быть наиболее чистой, так как малейшие дефекты на ней могут стать причиной разрывов и отщепов волокон. Сушат заготовки вместе с охватывающими их шинами по технологии сушки древесины.

Мебельную палку из ивового прута, в особенности в домашних условиях, гнут вручную по шаблону требуемой формы.

Заготовку из мебельной палки фиксируют на шаблоне с помощью зажимов или обыкновенных гвоздей и в таком виде ставят на сушку. Высушенные заготовки снимают с шаблона, фиксируют с помощью гвоздей и планок и направляют на склад или пускают в дальнейшее производство.

Обработка гнутых заготовок, т. е. придание им окончательных размеров и чистых поверхностей, принципиально не отличается от обработки прямолинейных заготовок.

Обработка и подготовка ивового сырья. Заготовка, гидротермическая подготовка, очистка ивового прута от коры, сушка и хранение, а также гидротермическая обработка и гнутье заготовок описаны ранее. Дальнейший технологический процесс состоит в следующем:

1. Подбор материала для конкретного вида изделий по длине, толщине, цвету и качеству прута.

2. Отбеливание ивового прута и мебельной палки.

3. Расщепление прутьев для изготовления пластин, шин и лент.

4. Прирезка ивового прута и мебельной палки до необходимых размеров для определенного вида изделий.

5. Строгание пластин и прутьевых лент.

6. Плетение (сборка) изделий.

7. Отбеливание готовых изделий.

8. Отделка готовых изделий.

9. Маркировка готовых изделий.

10. Упаковка и хранение изделий.

Отбеливание ивового прута и мебельной палки. Пластины, ленты, прутья и мебельные палки перед их применением в производстве отбеливают. Это делается потому, что разные виды ивового прута в окоренном виде имеют различные оттенки: белый, кремовый, коричневый, оранжевый, лимонный и др. Кроме того, отбеливание предохраняет ивовое сырье и готовые изделия от гниения. Если изделие изготовлено из неотбеленного ивового сырья, то необходимо отбелить уже готовое изделие.

Простейший способ отбелки - окуривание материалов и изделий серой в герметически закрытых камерах или помещениях. Независимо от количества ивового прута или готовых изделий на 1 м3 помещения или камеры необходимо 60 г серы. Серу кладут в глиняный или металлический сосуд и зажигают. Когда она хорошо разгорится, помещение или камеру плотно закрывают на 3-6 ч.

Отбеливание можно производить и парами серной кислоты из открытого сосуда в герметически закрытом помещении в течение 2 суток.

Кроме того, материалы и готовые изделия можно отбеливать, вымачивая их в растворе: 1 часть хлорной извести смешивают с 15 частями воды, разбавленной 1-2 %-ной серной кислотой.

После отбеливания ивовый прут или готовые изделия тщательно промывают в чистой воде так, чтобы на поверхности лозы не остались места с несмытым раствором, который после высыхания может оставить пятна. Затем прутья или изделия сушат.

При изготовлении плетеных художественных изделий из окоренного ивового прута целесообразно производить отбелку и ивового сырья и готового изделия. Двойное отбеливание придает изделию однородность и белоснежность, что очень важно для изделий, отделка которых производится прозрачными лаками.

Обжиг. Некоторые детали плетеных изделий (мебельные палки, пластины, крышки сидений, столешницы и др.) подвергают крапчатому обжигу или выжигают на них различные узоры.

Для крапчатого обжига поверхность палок и пластин обрызгивают раствором глины и обжигают с помощью паяльной лампы, после чего глину смывают водой.

Предварительно нанесенные узоры выжигают специальным прибором-термокаутом или электропаяльником.

Выжигание можно заменить протравой узоров по предварительно нанесенному карандашному рисунку сильным раствором калигиперманганика, который наносят обыкновенным пером.

На деревянных элементах плетеной мебели выжигание производится горячим печатанием.

Горячее печатание (пиротипия) осуществляется прессованием нагретыми до 150-170°С металлическими штампами или прокаткой по обрабатываемой поверхности нагретых медных барабанов.

Температуру барабана и его давление на обрабатываемую поверхность регулируют.

Расщепление ивового прута. Корзины и другие виды плетеных изделий больших размеров изготовляют из целых зеленых или окоренных ивовых прутьев. Для плетения легких, изящных корзин и сумок, хлебниц, фруктовниц, шкатулок и цветочниц, мебели и других изделий используют расщепленные и остроганные прутья - пластины и ленты. Иногда тонко остроганную ленту называют глянцем.

Пластина - это половина прута, расколотого по оси сердцевины. Используют пластины для крепления угловых соединений и плетения изделий.

Шиной называют сектор прута (палки), расколотого на три-четыре части. Шина непосредственно для изготовления плетеных изделий не используется. Она является полуфабрикатом, из которого изготовляют строганые ленты-глянец. У глянца выстругивают сердцевину и мягкую древесину так, чтобы получилась лента с нетронутой наружной стороной, сохраняющей свой блеск. Лента-глянец-наиболее ценный материал. Ее используют при художественном плетении, для отделки и скрепления соединений. Отделка плетеных изделий глянцем улучшает их внешний вид, повышает качество и художественное достоинство.

Перед тем как приступить к расщеплению ивовых прутьев на пластины и шины, их вымачивают в несколько приемов в воде в течение 4-5 ч.

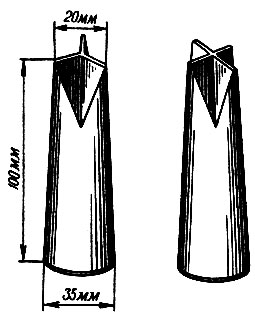

Для получения пластин прут расщепляют ножом на две части. При раскалывании прута на шины вершинные концы прутьев длиной 10-25 мм срезают, место среза расщепляют ножом на три или четыре части и вставляют соответствующий колунок. Затем прут берут в левую руку, а правой нажимают на колунок и ровно ведут его до конца прута. Если колунок (рис. 7) отклоняется, его выпрямляют пальцами или с помощью острого ножа.

Рис. Колунки

На специализированных предприятиях расщепление прутьев и палок на пластины и шины осуществляется на специальных станках. В этом случае подача прута на колунок производится со стороны комля.

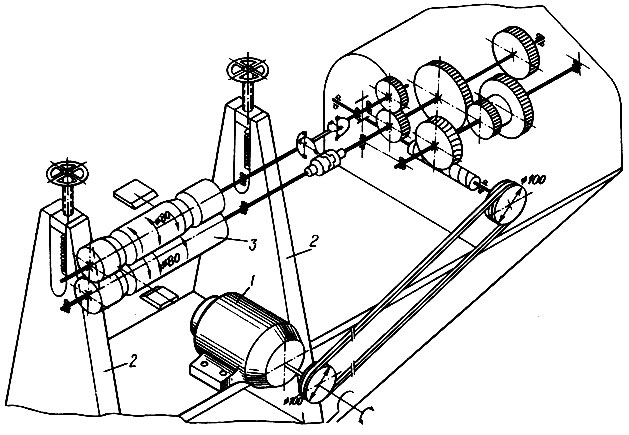

Лозораскалывающий станок (рис. 8) состоит из металлической станины в виде двух опор, на которых устанавливается рабочий стол. Между опорами на подшипниках крепятся два горизонтальных валика. Нижний вращается в неподвижных подшипниках, а верхний передвигается вверх и вниз по направляющим пазам с помощью пружин и винтов. На валиках, вращающихся навстречу друг другу, имеются направляющие желобки, напротив которых установлены патроны. Внутри патронов закреплены ножи-колунки. Напротив желобка меньшего размера устанавливают патрон с колунком-тройником, большего - с четвериком, а для получения пластин-нож.

Рис. 8. Лозострогальный раскалывающий станок: 1 - электромотор; 2 - опоры; 3 - притяжные валики

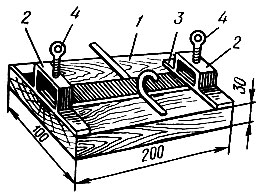

Строгание прутьевых лент из вымоченных в воде шин. В домашних условиях и небольших мастерских эту операцию выполняют с помощью особого ручного инструмента - шофа (рис. 9).

Рис. 9. Шоф: 1 - доска; 2 - скобы; 3 - нож; 4 - винты

Перед строганием шины вымачивают в воде, а затем слегка проветривают. Подготовленные к работе шины укладывают с левой стороны вершинными концами к себе. Левой рукой шину берут за вершинку и вставляют в шоф между ножом и дощечкой так, чтобы выстругиваемая поверхность шины касалась острия ножа, а правой рукой тянут к себе. Протягивая шину, указательным пальцем левой руки ее слегка прижимают сверху. Чтобы не поранить палец, на него надевают небольшой кусочек кожи с разрезом (рис. 10).

Рис. 10. Защита пальца

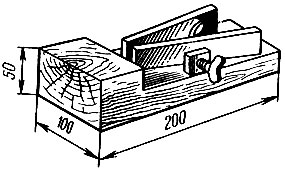

Протягивая шину через шоф несколько раз, получают ленту-глянец желаемой толщины (0,3-0,5 мм), которую затем калибруют по ширине на специальном приспособлении - шмоле (рис. 11).

Рис. 11. Шмол

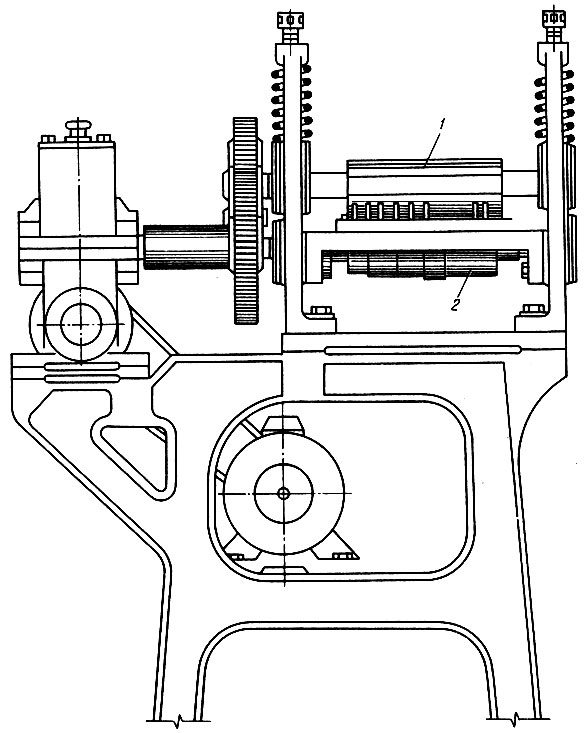

В промышленных производствах строгание ленты производят на специальных лозострогальных станках, аналогичных лозораскалывающим станкам (рис. 12). На этом станке нижний валик ступенчатый, что позволяет снимать стружку различной толщины, а верхний подвижный валик находится под давлением пружины. Нож специальной конструкции устанавливается на кронштейнах, с помощью которых можно регулировать его положение по высоте и углу наклона. На станке смонтировано также приспособление для строгания лент по кромкам, состоящее из двух ножей, вертикально установленных под небольшим углом. Лента, протягиваемая валиками, обрабатывается одновременно по двум боковым кромкам. Применение лозострогального станка в несколько раз повышает производительность труда.

Рис. 12. Лозострогальный станок: 1 - верхний протяжной валик; 2 - нижний ступенчатый валик

|

ПОИСК:

|

© SPLESTI.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://splesti.ru/ 'Плетение и ткачество'

При использовании материалов сайта активная ссылка обязательна:

http://splesti.ru/ 'Плетение и ткачество'