Машинные ковры

Переход от ручного ткачества к машинному производству ковров начался в Европе примерно в 1825 г., когда стала применяться изобретенная в 1806 г. французским ткачем Жозефом Жаккаром машина, на которой можно было ткать различные узорчатые ткани и ковры. В последующий период благодаря низкой стоимости широкое распространение получили ковры с набивкой рисунка по нитям основы. Дальнейшие успехи в развитии машинного производства ковров были достигнуты в Англии, где был создан новый ткацкий способ изготовления ленточных синелевых ковров, называемых аксминстерскими (по названию города в Англии). Большое значение имело применение в машинном производстве ковров методов ткачества мокетового плюша путем одновременного изготовления двух полотен. Ковры, изготовляемые этим методом, называются двухполотными.

По прочности и долговечности машинные ковры уступают ручным, но по внешнему виду, колориту и рисунку мало отличаются от них.

Главная задача машинного способа производства заключается в наибольшем приближении машинных ковров к ручным по эстетическим свойствам при одновременном повышении производительности труда.

Художник, работающий над художественным оформлением машинных ковров, должен бережно сохранять и использовать в современных коврах богатейший опыт талантливых народных умельцев.

Древний ручной ковер нередко представлял собой летопись истории народа, образный рассказ мастера о личных переживаниях. Мастера изображали конкретную действительность символами, которые со временем становились канонами, очень строго соблюдаемыми в пределах определенных географических районов. Современные художники используют отдельные мотивы орнаментов ручных ковров, освобождая их от утратившей значение символики.

Художественное оформление машинных ковров во многом зависит от промышленного оборудования и технологических процессов.

Промышленная окраска ворсовой пряжи, а также технология ткачества и структура ткани машинных ковров непрерывно совершенствуются. В некоторых видах этих ковров имитируется ручной узел. Применение новых синтетических волокон позволяет значительно увеличить прочность ткани ковра.

По структуре ворсовые ковры и ковровые изделия, вырабатываемые машинным способом, представляют собой многослойные ткани.

По высоте ворса машинные ковры и ковровые изделия подразделяют на низковорсовые (3 мм) и высоковорсовые (5-20 мм).

Ковры и ковровые дорожки механического ткачества вырабатывают различных видов и размеров со средней плотностью ткани 1000-2500 пучков на 1 дм2, массой 1,8-2,3 кг\м2.

Плотность ткани коврового изделия по основе и утку характеризуется числом нитей соответствующего направления на отрезке изделия длиной 10 см.

Количество нитей основы определяют числом их с изнанки по нитям коренной основы на отрезке длиной 10 см; количество пар нитей коренной основы, число ворсовых нитей - умножением цветов основы на число вертикальных рядов (сводов) коренной основы в жаккардовых изделиях, а число нитей настилочной основы равно числу рядов коренной.

Количество нитей утка определяют числом видимых на изнанке изделий уточных нитей на отрезке длиной 10 см, умноженных на два (для ковров с двухуточным закреплением ворсового пучка) или на три (для ковров с трехуточным закреплением ворсового пучка).

В аксминстерских коврах, при ткачестве которых уток вводится с помощью иглы-рапиры, прокладывающей двойную уточину, следует отметить число двойных уточин, приходящихся на ряд ворса.

Количество нитей утка подсчитывают в пяти местах по длине изделия, расположенных примерно на равном расстоянии друг от друга, но не менее чем в 5 см от линии отреза.

Плотность изделия по основе вычисляют как среднеарифметическое трех замеров, а плотность по утку - как среднеарифметическое пяти замеров.

Плотность ворса в поперечном направлении определяют подсчетом числа ворсовых пучков на отрезках длиной 10 см, не менее чем в трех различных местах, взятых в шахматном порядке по площади изделия. За плотность ворса принимают среднеарифметическое трех измерений.

Высоту ворса определяют линейкой с делениями с точностью до 0,1 мм. За высоту ворса данного образца принимают среднеарифметическое пяти замеров.

По способу производства различают следующие виды машинных ковров и ковровых изделий.

Тканые ковры и ковровые изделия:

двухполотные однотонные и многоцветные жаккардовые;

прутковые однотонные и многоцветные жаккардовые;

аксминстерские трубчатые многоцветные;

аксминстерские жаккардовые многоцветные;

аксминстерские ленточные.

Нетканые ковры и ковровые изделия:

ворсопрошивные тафтинговые;

основовязаные трикотажные;

вязально-прошивные;

иглопробивные;

флокированные.

Тканые ковры

Ассортимент тканых ковров весьма многообразен. Изготовляют их небольшими сериями, с различным многоузорчатым орнаментом и богатым колоритом. Вырабатывают ковры разной формы - овальной, квадратной, продолговатой, общей площадью от 1 до 100 м2.

Двухполотные жаккардовые ковры. Эти ковры представляют собой многослойную ткань, имеющую две каркасные структуры, расположенные одна под другой на расстоянии удвоенной высоты ворса. Каркас, как правило, состоит из коренной и настилочной основ, образуемых кручеными хлопчатобумажными нитями, переплетенными льняным или синтетическим пленочным утком.

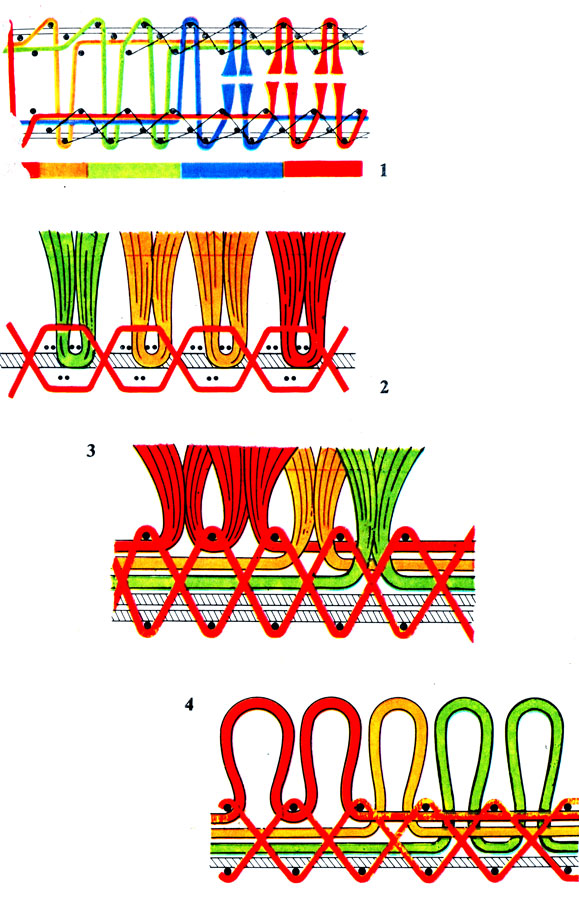

Связь двух каркасных полотен осуществляется нитями ворсовой основы, при этом каждый элемент формирования коврового изделия выполняется по специальной программе, в которой закодирован рисунок будущего ковра. Нити разных цветов включаются в строго определенном рисунком порядке. Затем специальным ножевым механизмом, находящимся постоянно в движении, ворсовые нити, закрепленные в каркасе, разрезаются, благодаря чему образуется сразу два ковра - верхний и нижний (рис. 1, 1).

1. Ткацкие переплетения ковров: 1 - двухполотного с разрезным ворсом; 2 - пруткового с разрезным ворсом; 3 - пруткового с неразрезным петельным ворсом; 4 - трубчатого аксминстерского

Эта технология дает наибольшую заполняемость поверхности ковра ворсовыми нитями, наиболее прочное закрепление ворсовых пучков в каркасе, в результате чего получается многоцветный (в 5-6 цветов) рисунок с мягкими контурами, по структуре очень похожий на ручной ковер. Внешнее сходство усиливается и тем, что рисунок двухполотного ковра, как и ручного, виден и на изнаночной стороне.

Ковры, изготовленные этим способом, наиболее близки ручным коврам по качеству и художественному оформлению.

На Люберецком ковровом комбинате Московского производственного коврового объединения начиная с 1947 г. впервые в СССР было организовано производство высокохудожественных двухполотных ворсовых ковров. Впоследствии двухполотные ковроткацкие станки были установлены на Обуховском ковровом комбинате (Подмосковье), Цимлянской и Пятигорской фабриках (РСФСР), Цхакаевском ковровом комбинате (Абхазская АССР Грузинской ССР), Иджеванском ковровом комбинате (Армянская ССР), Кировабадском ковровом комбинате имени М. Гусейнова (Азербайджанская ССР), Брестском ковровом комбинате (Белорусская ССР), Кайракумском ковровом комбинате (Таджикская ССР), Лентварской ковровой фабрике (Литовская ССР), Алма-Атинской ковровой фабрике (Казахская ССР). Намечается построить крупные комбинаты в городах Безмеине (Туркменская ССР) и Унгены (Молдавская ССР).

Производительность двухполотных ковровых станков достигает 6-7 м2/ч.

В СССР выпускают двухполотные ковры следующих основных размеров, см: 180×100, 200×140, 300×200, 350×200, 380×280, 400×280, 400×300, 500×300.

Общая площадь ковра от 1,8 до 15 м2 и более; масса ковра 2,4 кг/м2; прочность закрепления ворсового пучка в пределах 400-500 г.

Ниже приводятся основные заправочные технические данные для производства двухполотных ковров.

Ворсовая полушерстяная цветная основа линейной плотности 200 текс × 2, заправка по ворсу 31×5 ворсовых нитей на 10 см; коренная хлопчатобумажная основа 50 текс × 3, заправка 62 нити на 10 см; настилочная хлопчатобумажная основа 50 текс × 7, заправка 31 нить на 10 см; уток льняной 280 текс × 2 и 400×2, заправка 126 и 84 нити на 10 см.

Так же вырабатывают двухполотные жаккардовые пятицветные ковры массой 2-2,2 кг/м2, с разрезным чистошерстяным ворсом из гребенной пряжи линейной плотности 68 текс × 3 (Nm 15/3), заправка по рабочему ворсу 50×5 нитей на 10 см.

На современном двухполотном двухчелночном ковроткацком станке получается ткацкое переплетение с двухуточным и трехуточным закреплением ворсовых пучков, благодаря чему значительно повышается качество ковровых изделий. Кроме того, расход сырья для нитей ворсовой основы на этом станке меньше, чем на прутковом. Это объясняется тем, что нерабочий ворс распределяется по двум полотнам вместо одного. При выработке четырехцветного пруткового ковра одна группа цветных нитей работает, а три являются нерабочими и вводятся в каркас ткани. В пятицветном двухполотном ковре практически нерабочим ворсом являются только две группы цветных нитей, в то время как одна группа, образующая ворсовую поверхность, работает, а остальные расположены по две в верхнем и нижнем полотне.

Прутковые жаккардовые ковры. Прутковый ковер вырабатывается как многослойная ткань и формируется из трех систем основ - коренной, настилочной и ворсовой, переплетаемых нитями утка.

В прутковых ковровых изделиях формирование ворсового покрова осуществляется нитями ворсовой основы. Каркас ткани состоит из нитей коренной и настилочной основ и отдельных нитей ворсовой основы, не участвующих в образовании узора и переплетаемых утком (рис. 1, 2 и 3).

При изготовлении прутковых ковров в жаккардовом оформлении окрашенную ворсовую пряжу перематывают с мотков на цилиндрические бобины, устанавливаемые на специальном шпулярнике. Натянутые нити с бобин через направляющие планки поступают на станок группами цветов. Количество групп цветов нитей ворсовой основы для выработки ковров может быть от двух до пяти (в зависимости от количества цветов в рисунке ковра), коренная и настилочная основы работаются от навоев. Ткацкий челнок с нитью утка движется по всей ширине станка попеременно слева направо через зев, образованный нитями основ, ворс формируется за счет прокладывания в ворсовой зев специального прутка.

Высота ворса ковров зависит от высоты прутков. Например, если при изготовлении жаккардовых ковров применяют стальной пруток высотой 5 мм, то высота ворса готового ковра 5 мм.

Прутковые жаккардовые ковры имеют изнанку гладкую, сформированную нитями настилочной основы и утка.

Прутковые жаккардовые четырехцветные ковры вырабатывают следующих размеров, см: 200×100, 200×140, 250×170, 280×200, 300×200, 350×250. Общая площадь ковра от 2 до 8,75 м2.

На прутковых ковроткацких станках ремизного ткачества вырабатывают однотонные ковровые дорожки с разрезным, а также неразрезным ворсом, массой 2-2,2 кг/м2.

Ширина однотонных прутковых ковровых дорожек 50, 100, 125, 140, 150 и 200 см. Прочность крепления ворсового пучка составляет 300 г.

Ниже приводятся основные заправочные технические данные для производства прутковых жаккардовых ковров.

Ворсовая основа линейной плотности 170 текс × 4, число нитей 28-30 на 10 см; коренная хлопчатобумажная основа линейной плотности 84 текс × 4; настилочная льняная основа линейной плотности 400 текс × 3, число нитей 28-30 на 10 см; уток льняной линейной плотности 285 текс × 2, число нитей 90-102 на 10 см.

Ниже приводятся основные заправочные технические данные для производства прутковой однотонной ковровой дорожки с неразрезным петельным ворсом типа букле (трип).

Ворсовая цветная основа линейной плотности 313 текс × 2, число нитей 26 на 10 см; коренная хлопчатобумажная основа линейной плотности 84 текс × 2, число нитей 52 на 10 см; настилочная льняная основа линейной плотности 400 текс × 3, число нитей 26 на 10 см.

Прутковые ковровые изделия изготовляют главным образом на Обуховском и Витебском ковровых комбинатах.

Для изготовления напольных ковровых изделий из кокосовой пряжи (дорожек, циновок, матов) применяют волокно койр длиной около 254 мм, золотистого цвета. Оно обладает высокой прочностью, влагостойкостью, звуко- и водонепроницаемостью, не подвергается гниению.

Для производства этих изделий используют неотбеленную или отбеленную кокосовую пряжу в два сложения плотностью по основе 9-11 нитей, а по утку 9-13 нитей на 1 дм2 при высоте ворса разрезного пучка 25-38 мм. Уток, состоящий из двух нитей, проходит через каждые два пучка ворса. Изделия могут быть однотонными, с мозаичным рисунком или набивкой рисунка по трафарету. Края ковра оплетают шнуром, состоящим из пяти нитей кокосовой пряжи. Концы шнура должны быть прочно закреплены.

Прутковые ковровые покрытия для пола из кокосовой пряжи изготовляют следующих размеров, см: 55×30, 60×35, 70×40, 85×50, 90×55, 100×60, 105×65, 115×70, 120×75. Масса ковра от 4,2 до 9 кг/м2.

Аксминстерские трубчатые ковры. Многоцветные ковры, рисунок которых формируется нитями ворсовой пряжи, механически вводимыми в грунт ткани, называются аксминстерскими.

Аксминстерский трубчатый (рояль-аксминстерский) ковер представляет собой многослойную ткань, каркас которой выполнен из крученой хлопчатобумажной пряжи, коренной и настилочной нитей основ, переплетаемых льняным или синтетическим пленочным утком, вводимым в грунт ковра с помощью стальных рапир (рис. 1, 4). Рапира вводит в зев одновременно две нити утка, а при обратном движении оставляет в зеве две уточины.

Ворсовую пряжу, формирующую пучки, вырабатывают по гребенной или аппаратной системе прядения. Ворсовую пряжу окрашивают в мотках, а затем перематывают на флянцевые катушки, пронумерованные в соответствии с цветами рисунка, и в заданном порядке выставляют на шпулярник сновальной машины.

Нити цветной ворсовой основы согласно рисунку заправляются в соответствующие отверстия трубочек специальной рамки сновального валика и наматываются на валики.

Валики устанавливают на бесконечную непрерывно движущуюся вокруг цепного блока (звездочки) цепь аксминстерского трубчатого ковроткацкого станка. Формирование U-образного ворсового пучка происходит путем опускания трубки с окрашенными нитями ворса между нитями коренной основы и закрепления нитей утка. Нити настилочной основы создают устойчивый грунт ковровой ткани.

В аксминстерских коврах ворс на изнанку не выводится. Специальные ножевые механизмы срезают нити ворса на определенной высоте.

Аксминстерские трубчатые ковры вырабатывают следующих размеров, см: 124×70, 140×70, 124×92, 140×92, 180×92, 137×70,137×80, 200×137, 250×137, 300×137. Масса ковра 2,4-2,7 кг/м2.

Ковровую дорожку изготовляют шириной 70 и 92 см.

Прочность крепления ворсового пучка составляет 400 г.

Ниже приводятся технические заправочные данные для производства аксминстерских трубчатых ковров.

Ворсовая полушерстяная цветная основа линейной плотности 300-330 текс × 2, число нитей 28 на 10 см; коренная хлопчатобумажная основа 50 текс × 4, число нитей 56 на 10 см; настилочная хлопчатобумажная основа 50 текс × 4, число нитей 28 на 10 см; уток льняной верхний (внутренний) 220 текс × 2, число нитей 112 или 120 на 10 см; уток льняной нижний (наружный) 286 текс × 3, число нитей 56 или 60 на 10 см.

Производительность аксминстерского трубчатого станка составляет 4-6 м2/ч.

Аксминстерские трубчатые многоцветные ворсовые ковры вырабатывают на Обуховском, Витебском и Кайракумском ковровых комбинатах.

Аксминстерские жаккардовые ковры. Принципиальным отличием аксминстерского трубчатого от аксминстерского жаккардового (гриппер-аксминстерского) способа производства машинных ковров с разрезным ворсом является наличие в последнем по всей ширине станка механизмов с клювиками-захватами, расположенными друг возле друга. При этом способе образования ворсовых пучков полностью отпадает необходимость приготовления сновальных валиков. Аксминстерские жаккардовые ковры изготовляют из коренной и настилочной основы и льняного утка, качество и заправочные данные которых такие же, что и при образовании ворса трубчатых ковров.

Используют ворсовую пряжу 500 текс × 2, 540 текс × 2, (Nm 2/2; 1,7/2).

Гриппер-аксминстерский станок оснащен специальной жаккардовой машиной, которая обеспечивает подачу нити нужного цвета в зону клювиков-захватов. Нити ворса вводятся в грунт ткани с помощью клювиков-захватов. К каждому клювику-захвату поступают 8-12-16 нитей ворса различных цветов с бобин, находящихся на одной линии с нитями основы. Для каждого ворсового пучка предназначен один клювик-захват.

Клювик-захват опускается на нити коренной основы, подводя нити ворса к опушке ковра. Над захватами и через зев проходит рапира-игла, вводящая нити утка в грунт ткани, который прибивается бердом. После этого производится ввод двойных нитей утка. Клювики движутся вверх по полукругу для захвата следующего ряда нитей ворса, а затем опять вниз для ввода их в ковер.

Смена рисунка ковра осуществляется путем насечки жаккардовых карт; цвета нитей ворса заменяются в соответствии с новым картоном при перестановке цилиндрических бобин на стойке-шпулярнике.

В гриппер-аксминстерских коврах ворсовые пучки выводятся на изнаночную сторону.

На гриппер-аксминстерском ковровом станке, оборудованном жаккардовыми машинами, можно изготовить ковры 8, 12 и 16 цветов.

Производительность гриппер-аксминстерских ковровых станков в среднем не превышает 3,5-4 м2/ч и зависит от количества применяемых цветов.

Аксминстерские жаккардовые ковры пользуются большой популярностью благодаря полной свободе в сочетании цветов нитей ворсовой пряжи и различных раппортов рисунка.

Аксминстерские ленточные ковры. Изготовление ленточных аксминстерских ковров заключается в следующем. На ленточном ковровом ткацком станке вырабатывают полотно по заранее разработанному рисунку, нанесенному на бумагу в клетку. Затем сотканное полотно разрезают на ленточки (синельки), которые подвергают запарке и кручению. Ткут ковер на другом ковровом станке, где ворсовая ленточка вводится в направлении нитей утка. Этот полумеханический способ изготовления многоцветных ковров на двух ткацких станках малопроизводителен - до 1 м2/ч. Впоследствии он был усовершенствован, и эти ковры начали вырабатывать за один технологический процесс на трубчатых аксминстерских ковровых станках или при помощи клювиков-захватов с применением жаккардовых машин (виктория-аксминстерские станки).

Ворс аксминстерских ковров, вырабатываемых ленточным способом, образуется внесением в зев синелевого утка; перед этим проводят ряд технологических операций по приготовлению ленточки-синельки.

Разрезанные ленточки наматывают на кроны, причем группу ленточек подбирают по рисунку ковра. Перед ткачеством ленточки ворсовой нити с мотков разматывают в особые емкости соответственно рисунку ковра, а ткачу выдают карточку очередности прокидки уточной нити по цвету с указанием стороны прокидки (манера).

Процесс начинается с прокидки на ширину 10-15 см аппаратного утка для образования каймы с закрепом. Затем приступают непосредственно к ткачеству: делают четыре прокидки нитями утка и одной ленточкой, также служащей утком, и останавливают ткацкий станок для укладки ленточки. Ткач выправляет ленточку, прибивает ее посадочным гребнем к опушке ковра и закрепляет в каркасе.

Полотно каркасной ткани образуется нитями коренной и настилочной основ и нитями групп верхнего и нижнего утка. Ворсовой уток-ленточку закрепляют на полотне каркасной ткани специальными перевивочными нитями основы.

Плотность ленточных ковров по утку составляет 55 нитей на 10 см, а количество ленточек - 25, т. е. количество ворсовых пучков на 1 дм2 - 1375.

Масса ленточного ковра 2,2-2,4 кг/м2.

Аксминстерские ковры всех видов отличаются от других ковров машинного способа производства большим (почти неограниченным) количеством цветов и разнообразием узоров.

Аксминстерские и двухполотные ковры наиболее полно воспроизводят многоцветные народные орнаменты ковров ручного ткачества.

Нетканые ковры и ковровые изделия

Нетканые ковровые материалы используют для покрытия всей поверхности пола в общественных помещениях в качестве основного мягкого строительного материала. Они выгодно отличаются от твердых материалов высокими теплоизоляционными и акустическими свойствами. Перспективно развитие производства нетканых ковровых плиток, выпускаемых в продажу в комплектах по 10-12 шт., размером каждая 50×40, 75×75 и 100×100 см. Ковровая плитка надежна в эксплуатации, весьма экономична, так как ее укладывают на железобетонное основание (на панели и плиты перекрытий) без клеевого крепления.

Ворсопрошивные тафтинговые ковры. Принцип получения тафтинговых ковров заключается в следующем: на заранее сотканной грунтовой ткани из джута или полипропиленовых пленочных нитей, или синтетическом нетканом материале прошивают с изнанки с помощью игловодителей ворсовую пряжу или синтетическую текстурированную нить.

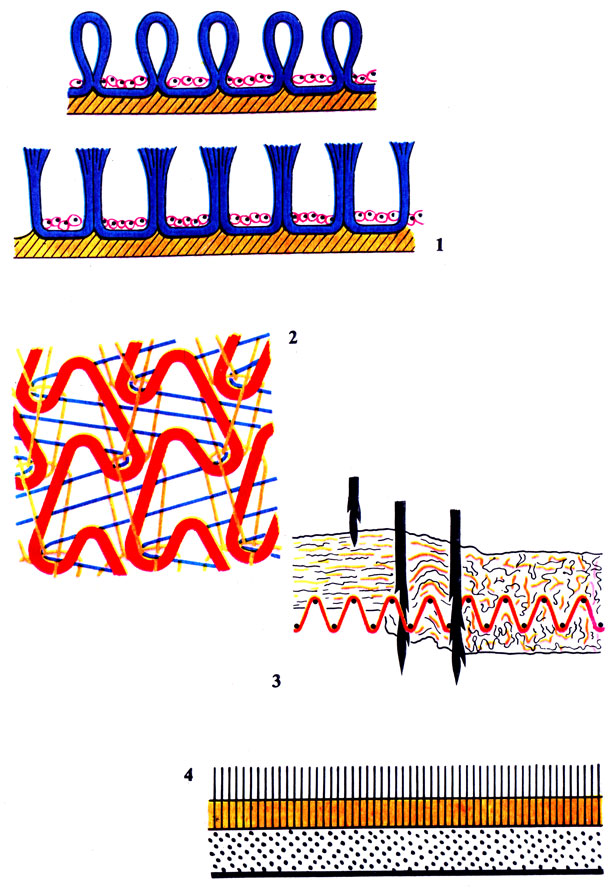

Лицевая поверхность ковра может быть с неразрезным или разрезным ворсом (рис. 2, 1). Вырабатывают также ковры с высоким и низким комбинированным разрезным и неразрезным ворсом.

2. Формирование структуры ковра: 1 - нетканого тафтингового; 2 - основовязаного трикотажного; 3 - иглопробивного войлочного; 4 - флокированного ворсового

Для прочного закрепления ворса изнаночную сторону тафтингового ковра покрывают раствором латекса, пеногубчатой резиной, вторичной подложкой - джутовой каркасной подкладочной тканью.

Производительность тафтинговой машины составляет до 120-150 м2/ч, что в 20 раз превышает производительность ковроткацких станков.

На многоярусном шпулярнике ворсопрошивной тафтинговой машины размещено примерно 950 бобин с окрашенной ворсовой пряжей. За 1 мин прокладывается 550-600 стежков, минимальная плотность по ворсу составляет 28 стежков на 10 см, общая длина всего формируемого ворсового пучка 25,4 мм.

Разрывная нагрузка и удлинение при разрыве, а также ровнота определяют качество ворсовой пряжи, предназначенной для выработки тафтинговых ковров.

Тафтинговые ковры вырабатывают на Новомайнской фабрике, Димитровградском комбинате технических сукон Министерства текстильной промышленности РСФСР.

Намечается также организовать производство тафтинговых ковров на Обуховском, Витебском, Кайракумском ковровых комбинатах, Лентварской ковровой фабрике и других ковровых предприятиях.

Трикотажные ковры. Синтетический основовязаный трикотажный ковер изготовляется за один технологический прием.

Три системы взаимосвязанных нитей одновременно вводятся в четыре или пять игольчатых гребенок, создавая ворсовое формоустойчивое трикотажное полотно с разрезной или неразрезной петлей ворса (рис. 2, 2). Разрезной или неразрезной ворс с мелкоузорчатым раппортом рисунка получают с помощью специального ножевого механизма.

Грунтовый материал (цепочка) состоит из синтетической или хлопчатобумажной нити; нити утка - из химических волокон, перерабатываемых по аппаратной системе прядения. Ворс может быть из текстурированного синтетического материала или пряжи.

Стабильность трикотажного полотна в продольном направлении достигается нитями грунтовой цепочки, а в поперечном направлении - нитями утка, создающими каркас полотна. Основовязальная машина работает с четырех-пяти гребенок; нити ворса вводятся с двух гребенок. Нити ворса дают хорошее и равномерное заполнение поверхности трикотажного полотна.

Для укрепления каркаса и уменьшения скольжения трикотажного коврового покрытия по полу на изнаночную сторону наносят небольшой слой раствора латекса.

Производительность основовязального оборудования составляет 75-100 м2/ч.

Ширина трикотажных ковров 70, 100, 150, 200 и 300 см. Длина рулона 8-12 м и более в зависимости от требований заказчика. Иногда изготовляют купоны размером 300×200, 350×250, 400×300 см.

Прочность крепления ворсовой петли свыше 1500 г.

Ниже приводятся заправочные технические данные для производства трикотажных ковров.

Ворсовая синтетическая окрашенная текстурированная нить основы линейной плотности 333 текс × 2, число нитей по вертикали 31 на 10 см, а по горизонтали - 24 при высоте петли 5 мм; полиэфирная грунтовая цепочка линейной плотности 94 текс в сочетании с хлопчатобумажной пряжей 50 текс × 3; уток из аппаратной пряжи из химических волокон и обратов производства линейной плотности 250 текс × 2.

Трикотажные ковры вырабатывают на Люберецком ковровом комбинате.

Вязально-прошивные ковры. Примером вязально-прошивных ковров могут служить петельные ковры с неразрезным ворсом типа малимо.

Синтетическая нить для прошивания поступает со сновальных навоев и укладывается переплетением цепочки.

Синтетические нити или пряжа для ворса подаются с магазинных шпулярников с помощью специальных пластин; нити для формирования каркаса - с бобин, Расположенных в боковых рамах шпулярника.

Петли ворса закрепляются в грунтовом подкладочном материале. Окончательно каркас упрочняют путем нанесения на изнаночную сторону ковра латексной подложки.

Расстояние между игловодителями составляет в основном 5 и 3,5 см, число оборотов в минуту 500 и 600; высота петли 7 мм.

При вязально-прошивном способе производства достигается большая экономия ворсового материала, так как петли на изнаночную сторону ковра не выводятся. Масса ковра 1,5 кг 1м2.

Иглопробивные ковры. Принцип получения иглопробивных войлочных ковров заключается в следующем (рис. 2, 3). Готовят окрашенные компоненты синтетических волокнистых материалов и обрабатывают их на смешивающей установке. Смесь поступает в питающее устройство малогабаритной двухпрочесной машины. Полученная на укладчике холст-ватка подается в иглопробивной агрегат и прокалывается иглами, ее слои пропитываются и закрепляются специальными связующими химическими материалами.

Для того чтобы придать иглопробивным изделиям эффект объемности и ворсу характер разрезного и петельного ворса тафтинговых ковров, их обрабатывают специальным механизмом игольной пластины с различной конфигурацией игл.

Масса ковра составляет 1-1,8 кг/м2.

Средняя производительность оборудования до 200 м2/ч.

Флокированные ворсовые ковры (рис. 2, 4). Технологический процесс получения клеевых флокированных ковров состоит из следующих операций. Приготовляют грунтовый материал и наносят на него клеящее вещество; подготовляют окрашенные отрезки волокна длиной 2,3 мм для получения ворса. В камере флокирования в электростатическом поле отрезки ворса наносятся на грунт ковра. Ворсинки подаются из бункера с помощью дозаторов и под действием сил электростатического поля и собственной массы устремляются вдоль силовых линий этого поля, закрепляясь на клеевом слое грунтового материала.

После тепловой обработки и последующего охлаждения изнанку сформированного флокированного ворсового покрытия обрабатывают смолами и наносят на нее подложку из пеногубчатой резины для придания ковру жесткости и устойчивости.

Масса ковра 2-2,2 кг/м2.

Средняя производительность оборудования 50 м2/ч.

|

ПОИСК:

|

© SPLESTI.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://splesti.ru/ 'Плетение и ткачество'

При использовании материалов сайта активная ссылка обязательна:

http://splesti.ru/ 'Плетение и ткачество'